Se poser à plat

Et si on se posait à plat …

Les propriétaires de feeling 346 DI le savent … suivant la nature du sol, la posée peut être avec une légère gite (5°), fort désagréable lorsque son verre de jus d’orange est posé sur la table …

La faute à ça:

Des petites quilles, de part et d’autre d’une quille plus imposante (hébergeant le puits de dérive).

Ces quilles présentent une surface de contact avec le sol un peu faible, ce qui fait que cela s’enfonce suivant la nature du sol , et le bateau gite de quelques degrés …

J’ai donc pensé augmenter cette surface.

Plusieurs solutions

• une plaque de métal boulonnée par en dessous (pas facile à percer, tarauder, et risques d’électrolyse). Ce n’est pas la solution que j’ai choisi, mais certains l’ont fait, j’ai trouvé cette photo sur le net :

• réaliser cet épaulement en fibre … c’est la solution que j’ai choisi, et celle que je décrits.

Réalisation

• 1ère étape:

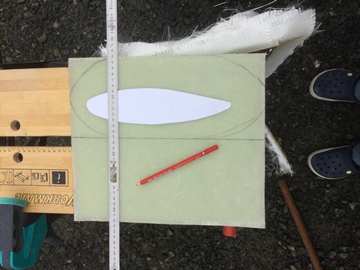

réaliser une plaque de fibre à « coller » sous la fonte : prévu de faire des patin de 14x25 cm. J’ai donc découpé 30 feuilles de roving de 30x30 en 300gr, et je les ai stratifié les unes sur les autres à l’époxy. Cela m’a fait une plaque d’environ 7 mm d’épaisseur. Cette plaque est très dense, et semble très résistante (elle fait 5 kg environ). Ci-après la plaque « ébavurée », le gabarit de l’ailette en papier (empreinte de l’ailette existante) en comparaison de la « nouvelle » surface. La surface va être triplée.

Je l’ai ensuite coupée en 2 et dégrossie :

• 2ème étape:

le « collage ». Pour se faire :

o J’ai décapé la fonte

o J’ai préparé un mastic à base d’époxy et de poussière de bois, mastic assez épais.

o J’en ai mis sur la plaque à l’endroit du patin, et j’ai fait des joints congés tout autour. (joints assez gros, de l’ordre de 2 cm de rayon). J’ai maintenu en place la plaque à l’aide d’un tasseau pressant la plaque sur le bas du patin.

o J’ai stratifié avec 10 couches de bi-biai (45-45) en 300 gr, à l’époxy, voici le résultat une fois le tissus d’arrachage … arraché :

A noter : je ne le fait pas dépasser devant le patin, pour éviter de ramasser trop d’algues …

• Etape 3:

les finitions : enduit et étanchéité (résine):

o J’ai enduit une première fois sur la totalité de la surface (les 2 premières photos).

o Puis ponçage et deuxième passe d’enduit localisée sur les défauts d’aspect, puis passage d’une résine époxy pour assurer l’étanchéité.

Entre la stratification de la plaque, le décapage des patins, la stratification et les finitions, comptez une vingtaine d’heure de boulot…

Christophe, sur Fripouilles.